Ленточная пила

Предприятия выпускают ряд крупных моделей пил промышленного назначения. В домашних условиях их можно заменить лобзиковой пилой. Обычно речь идет о резании по криволинейному контуру с использованием обеих отрезаемых деталей. При резании на циркулярной пиле образуется много отходов, кроме того, сам процесс более длительный. Ниже даны рекомендации по изготовлению высокопроизводительной ленточной пилы. Однако предварительно нужно отметить ее главный недостаток — неизбежность пайки пильных полотен.

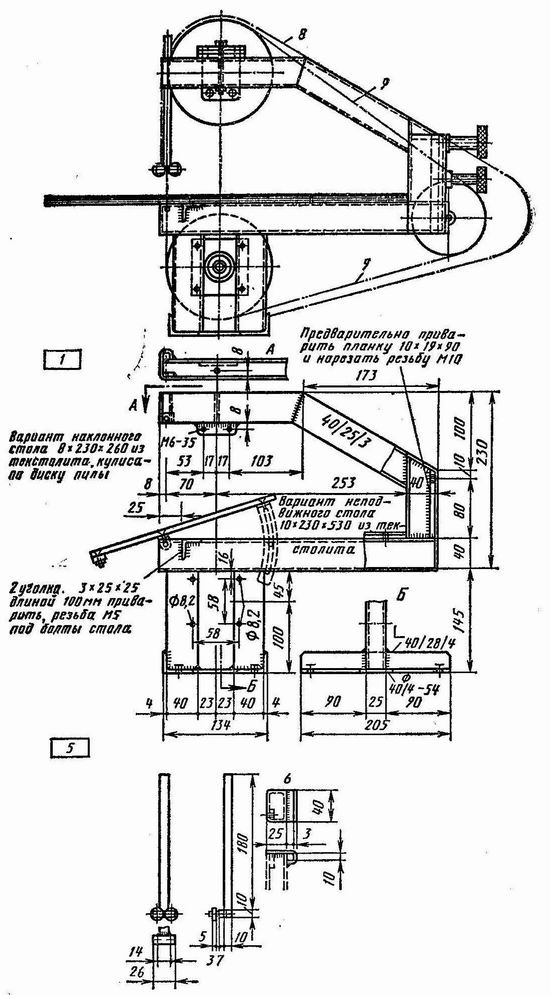

Ленточная пила:

1 — несущая рама, сварить из полос 5X16X20, 6X17X50, 4 отв. Мб

под болты М6Х35; 2 — ведущий вал на подшипнике № 201; 3 — верхний вал на

подшипнике № 100, опора из листа 8X50X70, сварить с ушками 16X24, 2 отв. Ф 6,1

под болты М6Х55 и М6Х60 с гайками и шайбами; отверстие Ф 10 для запрессовки вала

с фиксацией штифтом Ф 3; 4 — задний диск с натяжением пильного полотна, стойка

из полосы 8X20X33, винт М10Х65 (головка Ф 30 с накаткой); болт М10Х100 (головка

Ф 40 с накаткой), втулки длиной 20 и 40 мм; 5 — направляющая из стали 10X10X190,

2 подшипника 4X5 или аналогичные; приварить планку 7X10 с 2 отв. М4; 6 — хомутик

направляющей из полосы 3X40X55, отогнуть из квадрата 10X10 и приварить К раме

поз. 1; 7 — диск из текстолита; 8 — кожух из слоистого пластика толщиной 2 мм

или листовой стали толщиной 0,6 мм; 9 — пильное полотно

Эскизы деталей, узлов и пилы в сборе

изображены на рисунках. Основной несущей конструкцией станка является рама,

сваренная из замкнутых профилей 3x25х 40 мм (при применении профилей большего

сечения необходимо внести соответствующие изменения в размеры деталей и узлов).

Можно использовать открытые П-образные профили (3x30x40 мм) и через 100 мм

приваривать пластинки 3x30x34 мм, частично замыкая сечение. При отсутствии

готовых профилей их можно изготовить гибкой заготовок из листовой стали толщиной

3 мм. Раму сваривают с основанием, сваренным из двух уголков 4х28x40 мм, или

гнутой листовой стали толщиной 4 мм. На верху рамы приваривают корпус для оси

верхнего диска. В профилях рамы сверлят отверстия (как можно больше),

распиливают напильником и зачищают. В плоскости рабочего стола приваривают

втулки под оси стола и опорный кронштейн для его фиксации в горизонтальном

положении.

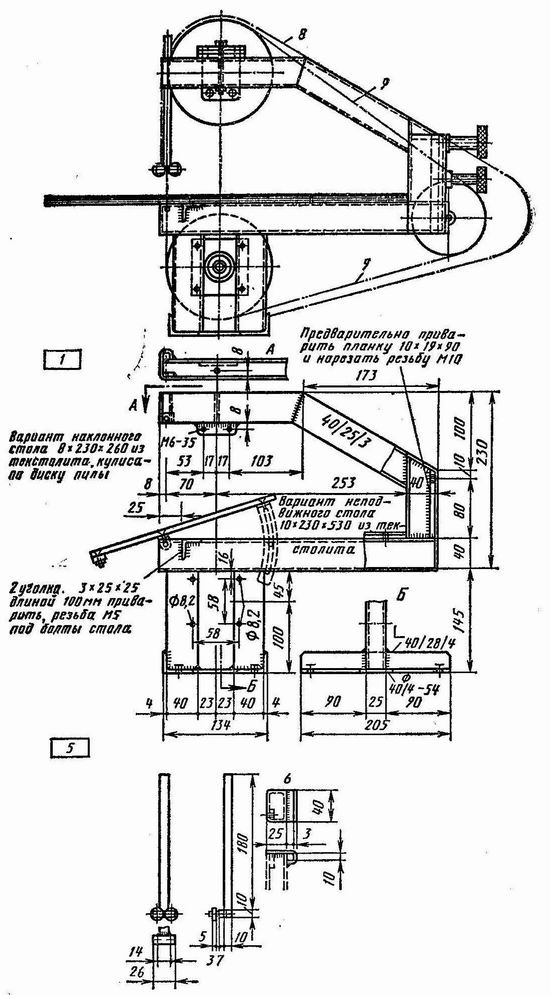

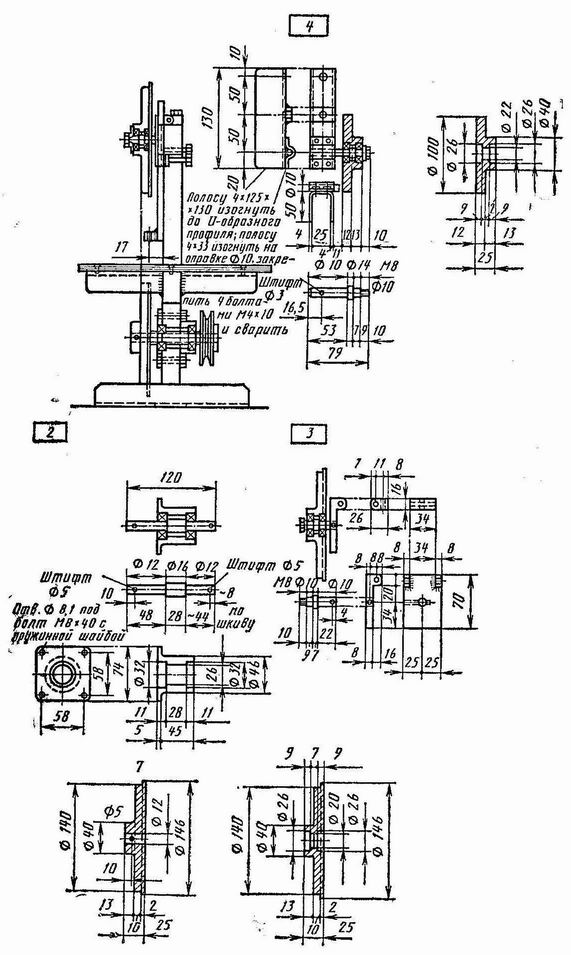

Нижний ведущий диск закреплен винтом на оси установленной на

двух шарикоподшипниках № 201 (диаметр отверстия 12 мм, наружного кольца 32 мм,

ширина 10 мм). Корпус подшипников с квадратным фланцем закреплен на несущей раме

с помощью четырех болтов М8 с гайками и пружинными шайбами.

Верхний диск установлен на консольной оси на

шарикоподшипниках № 100 (диаметр отверстия 10 мм, наружного кольца 26 мм, ширина

10 мм). Ось закреплена в скобу регулируемого шарнира, которая расположена в

корпусе и крепится болтами. Изменяя положение скобы, регулируют угол наклона

верхнего диска, чтобы предупредить спадание пильного полотна. Скобу крепят двумя

болтами Мб и вертикальной осью с резьбой М6.

Задний направляющий диск служит не только для того, чтобы

обеспечить резание крупногабаритных заготовок (для чего предусмотрен большой

вылет верхней балки), но и для натяжения пильного полотна. Диск также установлен

на консольной оси на подшипниках № 100.

Передняя направляющая пильного диска регулируется по высоте в

зависимости от толщины разрезаемой заготовки (она должна быть установлена как

можно ближе к заготовке во избежание вибрации полотна). Направляющую закрепляют

на раме болтом М6.

Спереди весь станок должен быть обязательно закрыт кожухом,

целесообразно из листа толщиной 0,6 мм (штриховая линия на рисунке). Кожух

крепят винтами М4, причем он должен быть быстросъемным для облегчения операций с

пильным полотном. Переднюю направляющую защищают регулируемым щитком,

изготовленным в виде уголка из листа толщиной 0,6 мм.

Рабочий стол из листа толщиной 2,5—3 мм имеет по контуру

отогнутые ребра жесткости. Скобу под ось петли и кулису соединяют со столом

точечной сваркой, заклепками или винтами с потайной головкой. В столе выполняют

паз для установки пильного полотна. Целесообразно применить вставку из древесины

или пластмассы во избежание затупления зубьев при установке полотна и при

резании. Спереди к столу следует прикрепить стальную полосу, чтобы уменьшить

вибрацию его консольной части. Стол целесообразно изготовить из текстолита.

Шкив на оси ведущего диска закреплен установочным винтом или

штифтом. Диаметр шкива определяют в зависимости от частоты вращения

электродвигателя (мощность не ниже 250 Вт). Частота вращения ведущего диска

должна быть равна 800 об/мин.

В заключение — одна плотницкая мудрость. Для того

чтобы пила резала хорошо, оси верхнего и нижнего дисков надо установить не

параллельно, а с расхождением примерно на 1 % в горизонтальном направлении, так,

чтобы пильное полотно двигалось не строго в одной плоскости, а чуть-чуть

скручивалось в «пропеллер». Это отклонение измеряют следующим образом: станок со

смонтированным пильным полотном устанавливают на расстоянии 1 м от стены до

общей вертикальной оси верхнего и нижнего дисков и выставляют основание по

уровню. В рейку длиной 1,2 м с шагом 140 мм забивают два гвоздя длиной 60 мм,

острия которых отпиливают так, чтобы они выступали из рейки одинаково.

Накладывают гвозди на контур верхнего диска, поднимая их к его реборде — планка

лежит горизонтально и параллельно оси диска. Второй человек делает на стенде

вертикальную риску по грани рейки. То же делают для нижнего диска. Отвесом

отмеряют отклонение плоскостей, перпендикулярных осям дисков по вертикали.

Регулируя корпус оси верхнего диска и повторно измеряя отклонение, устанавливают

это отклонение в пределах 1 см при расстоянии между стеной и осями дисков около

1 м. В заключение выполняют отделку и наносят защитные покрытия.

Из книги "Домашняя мастерская"

(Ф. Кусл, Ф. Крамериус, перевод с чешского И.В.Шварц).

Москва "МАШИНОСТРОЕНИЕ" СП "АСПЕКТ" 1990.